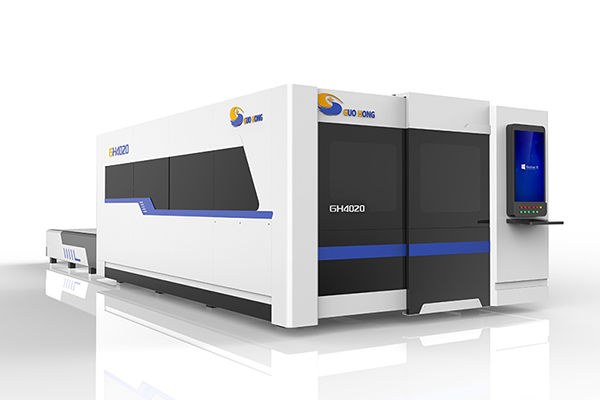

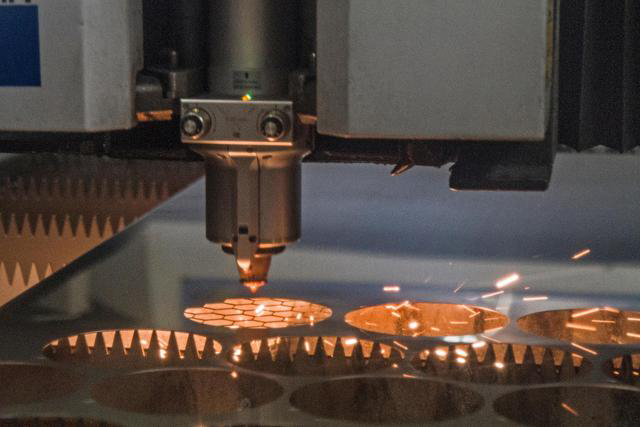

لیزر کاٹنےحرارتی مینوفیکچرنگ کے عمل پر مبنی ایک غیر رابطہ قسم ہے ، جو گرمی اور حرارتی توانائی کو مرکوز کرتا ہے ، اور پگھلنے اور دباؤ کا اطلاق تنگ راستوں یا چیراوں پر ہوتا ہے۔ روایتی کاٹنے کے طریقوں کے مقابلے میں ، لیزر کاٹنے کے بہت سے فوائد ہیں۔ لیزر اور سی این سی کنٹرول کے ذریعہ فراہم کردہ انتہائی مرکوز توانائی مختلف موٹائیوں اور پیچیدہ شکلوں سے مواد کو درست طریقے سے کاٹ سکتی ہے۔ لیزر کاٹنے سے اعلی صحت سے متعلق اور چھوٹی رواداری مینوفیکچرنگ حاصل ہوسکتی ہے ، مادوں کے ضائع ہونے کو کم کیا جاسکتا ہے ، اور مادی تنوع پر عملدرآمد کیا جاسکتا ہے۔ صحت سے متعلق لیزر کاٹنے کے عمل کو متعدد مینوفیکچرنگ ایپلی کیشنز میں بڑے پیمانے پر استعمال کیا جاسکتا ہے ، اور یہ آٹوموٹو انڈسٹری کا ایک قیمتی اثاثہ بن گیا ہے ، جس میں مختلف قسم کے مواد کے ساتھ پیچیدہ اور گھنے حصے تیار کیے گئے ہیں ، جس میں ہائیڈروفارمڈ تھری ڈی شکلوں سے لے کر ائیر بیگ تک شامل ہیں۔ صحت سے متعلق الیکٹرانکس انڈسٹری کا استعمال مشینی دھات یا پلاسٹک کے پرزے ، ہاؤسنگز اور سرکٹ بورڈ کو ختم کرنے کے لئے کیا جاتا ہے۔ پروسیسنگ ورکشاپوں سے لے کر چھوٹی ورکشاپس تک بڑی صنعتی سہولیات تک ، وہ مینوفیکچررز کو بے شمار فوائد فراہم کرتے ہیں۔ یہ وہ پانچ وجوہات ہیں جن کی صحت سے متعلق لیزر کاٹنے کا استعمال کیا جاتا ہے۔

عمدہ درستگی

لیزر کے ذریعہ کاٹے جانے والے مواد کی درستگی اور کنج معیار روایتی طریقوں سے کاٹے جانے والوں سے بہتر ہے۔ لیزر کاٹنے میں انتہائی توجہ مرکوز بیم کا استعمال کیا جاتا ہے ، جو کاٹنے کے عمل کے دوران گرمی سے متاثرہ زون کا کام کرتا ہے ، اور ملحقہ سطحوں کو بڑے علاقے کے تھرمل نقصان کا سبب نہیں بنائے گا۔ اس کے علاوہ ، ہائی پریشر گیس کاٹنے کا عمل (عام طور پر CO2) پگھلے ہوئے مواد کو چھڑکنے کے لئے استعمال کیا جاتا ہے تاکہ تنگ workpieces کی مٹی کاٹنے والی مہروں کو ختم کیا جاسکے ، پروسیسنگ کلینر ہے ، اور پیچیدہ شکلوں اور ڈیزائنوں کے کنارے ہموار ہیں۔ لیزر کاٹنے والی مشین میں کمپیوٹر عددی کنٹرول (CNC) فنکشن ہوتا ہے ، اور لیزر کاٹنے کے عمل کو خود بخود پہلے سے تیار کردہ مشین پروگرام کے ذریعے کنٹرول کیا جاسکتا ہے۔ سی این سی کے زیر کنٹرول لیزر کاٹنے والی مشین آپریٹر کی خرابی کے خطرے کو کم کرتی ہے اور زیادہ عین مطابق ، درست اور سخت رواداری والے حصے تیار کرتی ہے۔

کام کی جگہ کی حفاظت کو بہتر بنائیں

ملازمت اور کام کے مقام پر سامان رکھنے والے واقعات کا کمپنی کی پیداوری اور آپریٹنگ اخراجات پر منفی اثر پڑتا ہے۔ مٹیریل پروسیسنگ اور ہینڈلنگ آپریشن ، بشمول کٹنگ ، وہ جگہیں ہیں جہاں حادثات اکثر ہوتے رہتے ہیں۔ ان درخواستوں کے لیزر کاٹنے کے ل cut حادثات کا خطرہ کم ہوجاتا ہے۔ چونکہ یہ غیر رابطہ عمل ہے ، اس کا مطلب یہ ہے کہ مشین جسمانی طور پر مادے کو نہیں چھوتی ہے۔ اس کے علاوہ ، بیم کی نسل کو لیزر کاٹنے کے عمل کے دوران کسی بھی آپریٹر مداخلت کی ضرورت نہیں ہوتی ہے ، تاکہ اعلی طاقت کی بیم کو محفوظ طریقے سے سیل مشین کے اندر رکھا جاسکے۔ عام طور پر ، معائنے اور بحالی کی کارروائیوں کے علاوہ ، لیزر کاٹنے میں دستی مداخلت کی ضرورت نہیں ہوتی ہے۔ روایتی کاٹنے کے طریقوں کے مقابلے میں ، یہ عمل ورک پیس کی سطح سے براہ راست رابطے کو کم کرتا ہے ، جس سے ملازمین کے حادثات اور زخمی ہونے کا امکان کم ہوجاتا ہے۔

زیادہ سے زیادہ مواد کی استرتا

پیچیدہ جیومیٹریوں کو اعلی صحت سے متعلق کاٹنے کے علاوہ ، لیزر کاٹنے سے بھی مینوفیکچررز کو زیادہ سامان اور موٹائی کی وسیع رینج کا استعمال کرتے ہوئے ، مکینیکل تبدیلیوں کے بغیر کاٹنے کی اجازت ملتی ہے۔ مختلف پیداوار کی سطح ، شدت اور دورانیوں کے ساتھ ایک ہی بیم کا استعمال کرتے ہوئے ، لیزر کاٹنے سے متعدد دھاتیں کاٹ سکتی ہیں ، اور مشین میں ملتی جلتی ایڈجسٹمنٹ مختلف موٹائیوں کے مواد کو درست طریقے سے کاٹ سکتی ہے۔ مزید بدیہی آپریشن فراہم کرنے کے لئے مربوط CNC اجزاء کو خود کار بنایا جاسکتا ہے۔

تیز تر فراہمی کا وقت

مینوفیکچرنگ کے سامان کو مرتب کرنے اور چلانے میں جو وقت لگتا ہے اس سے ہر ورک پیس کی مجموعی پیداوار لاگت میں اضافہ ہوتا ہے ، اور لیزر کاٹنے کے طریقوں کے استعمال سے ڈلیوری کے کل وقت اور پیداوار کی کل لاگت کو کم کیا جاسکتا ہے۔ لیزر کاٹنے کے ل materials ، مواد یا مادی موٹائی کے درمیان سانچوں کو تبدیل کرنے اور مرتب کرنے کی ضرورت نہیں ہے۔ روایتی کاٹنے کے طریقوں کے مقابلے میں ، لیزر کاٹنے کے سیٹ اپ کا وقت بہت کم ہوجائے گا ، اس میں لوڈنگ میٹریل سے زیادہ مشین پروگرامنگ شامل ہے۔ اس کے علاوہ ، ایک لیزر کے ساتھ ایک ہی کاٹنے روایتی صول سے 30 گنا تیز ہوسکتی ہے۔

مادی قیمت کم

لیزر کاٹنے کے طریقوں کا استعمال کرکے ، مینوفیکچر مادی فضلہ کو کم سے کم کرسکتے ہیں۔ لیزر کاٹنے کے عمل میں استعمال ہونے والی شہتیر پر فوکس کرنا ایک تنگ کٹ پیدا کرے گا ، جس سے گرمی سے متاثرہ زون کا سائز کم ہوجائے گا اور تھرمل نقصان اور ناقابل استعمال مواد کی مقدار کو کم کیا جا.۔ جب لچکدار مواد کا استعمال کیا جاتا ہے تو ، مکینیکل مشین ٹولز کی وجہ سے ہونے والی عدم استحکام ناقابل استعمال مواد کی تعداد میں بھی اضافہ کرتا ہے۔ لیزر کٹنگ کی غیر رابطہ نوعیت اس پریشانی کو ختم کرتی ہے۔ لیزر کاٹنے کا عمل اعلی صحت سے متعلق ، سخت رواداری ، اور گرمی سے متاثرہ زون میں مادی نقصان کو کم کر سکتا ہے۔ پارٹ ڈیزائن کو ماد onی پر زیادہ قریب سے رکھنے کی اجازت دیتا ہے ، اور سخت ڈیزائن مادی فضلہ کو کم کرتا ہے اور وقت کے ساتھ ساتھ مادی اخراجات کو کم کرتا ہے۔

پوسٹ ٹائم: مئی 13-2021